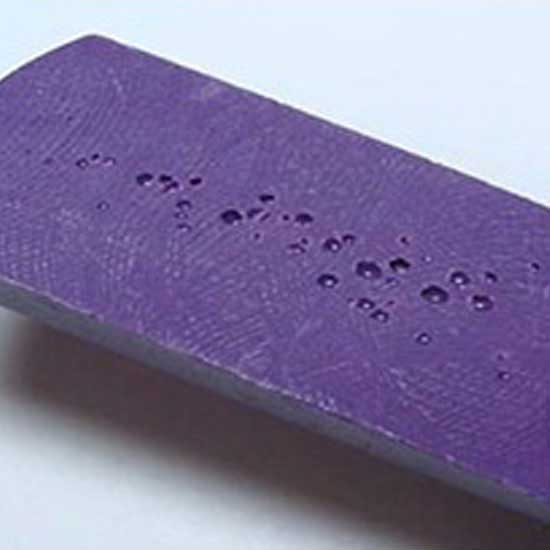

วัตถุดิบ พลาสติก PMPA ( อะคริลิก )

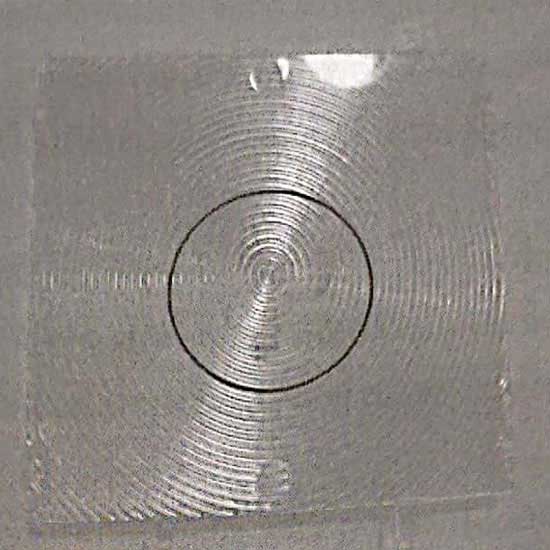

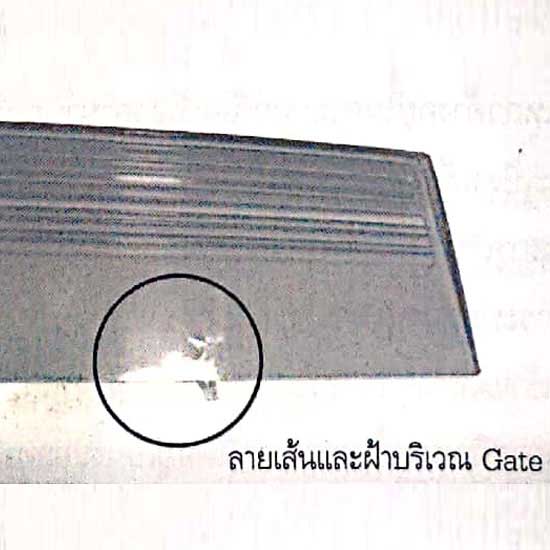

ลักษณะปัญหาชิ้นงานเกิดเป็นลายเส้นสั้นๆ หรือฝ้าโค้งบริเวณ Gate และลายเส้นบางๆ บริเวณตำแหน่งสุดท้ายของการไหล

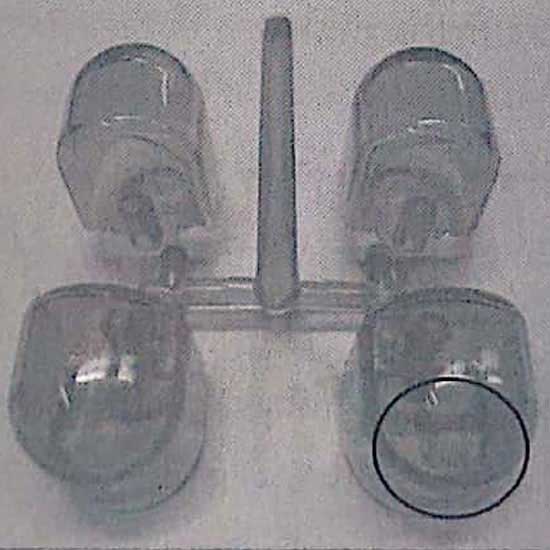

บริเวณ Gate ของชิ้นงานเกิดเป็นลายเส้นสั้นๆ หรือบางครั้งจะเป็นรอยฝ้าโค้ง และอาจจะเกิดเป็นลายเส้นยาวๆ บริเวณตำแหน่งสุดท้ายของการไหลของพลาสติกเหลวด้วย โดยปัญหาจะเกิดขึ้นประมาณ 4-6 ครั้ง/ชั่วโมง และเกิดที่คาวิตี้หนึ่งแบบไม่ซ้ำกันจาก 4 คาวิตี้

สาเหตุหลักชิ้นงานเกิดเป็นลายเส้นสั้นๆ หรือฝ้าโค้งบริเวณ Gate และลายเส้นบางๆ บริเวณตำแหน่งสุดท้ายของการไหล

เนื้อพลาสติกเกิดการเย็นตัวอยู่ในหัวฉีด แล้วไหลเข้าไปในแม่พิมพ์พร้อมกับพลาสติกเหลวที่ยังร้อนอยู่ในจังหวะฉีด แต่ยังหลอมละลายไม่เข้ากัน จึงเกิดปัญหาบริเวณ Gate ที่เรียกกันว่า ขั้วเย็น ( Cold Slug ) และถ้าพลาสติกไหลตัวได้เร็วมาก ปัญหาจะไปแสดงอยู่ในตำแหน่งสุดท้ายของการไหลด้วย

สาเหตุรองชิ้นงานเกิดเป็นลายเส้นสั้นๆ หรือฝ้าโค้งบริเวณ Gate และลายเส้นบางๆ บริเวณตำแหน่งสุดท้ายของการไหล

1. การปรับตั้งเครื่องฉีดพลาสติกแบบแช่หัวฉีด ทำให้อุณหภูมิหัวฉีดลดลง

2. ปรับตั้งอุณหภูมิที่หัวฉีดพลาสติกต่ำเกินไป

3. พลาสติกเหลวในกระบอกฉีดโดยเฉพาะบริเวณใกล้หัวฉีดและที่หัวฉีดแช่อยู่ในกระบอกฉีดและในหัวฉีดเป็นเวลานาน ทำให้อุณหภูมิลดลงตามอุณหภูมิของหัวฉีดที่แช่อยู่ที่แม่พิมพ์ เนื่องจากการปรับตั้งเครื่องฉีดแบบให้สกรูหยุดหมุนแล้วรออยู่ในกระบอกฉีดนานก่อนแม่พิมพ์จะเปิด จนกระทั่งแม่พิมพ์ปิดและเริ่มการฉีดใหม่ เช่น การตั้งรอบสกรูสูง ทำให้สกรูถอยเร็วจึงมีเวลาเหลือมาก ใช้ความดันต้านการถอยหลังกลับของสกรู ( Back Pressure ) ต่ำเกินไป ไมมีเวลาหน่วงการหมุนสกรูหรือมีน้อยเกินไป

4. อุณหภูมิของพลาสติกเหลวในกระบอกฉีดโดยรวมต่ำเกินไป

5. อุณหภูมิของแม่พิมพ์ต่ำเกินไป

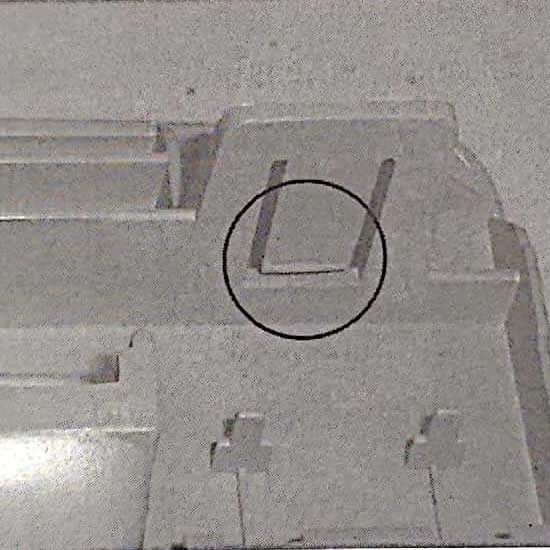

6. มีเศษพลาสติกติดค้างอยู่ที่หน้าแม่พิมพ์ โดยเฉพาะในรูของตัวเกี่ยว Runner

7. หัวฉีดยาวมากกว่าแผ่นของฮีตเตอร์ ทำให้อุณหภูมิของหัวฉีดตกลง

แนวทางการแก้ไขชิ้นงานเกิดเป็นลายเส้นสั้นๆ หรือฝ้าโค้งบริเวณ Gate และลายเส้นบางๆ บริเวณตำแหน่งสุดท้ายของการไหล

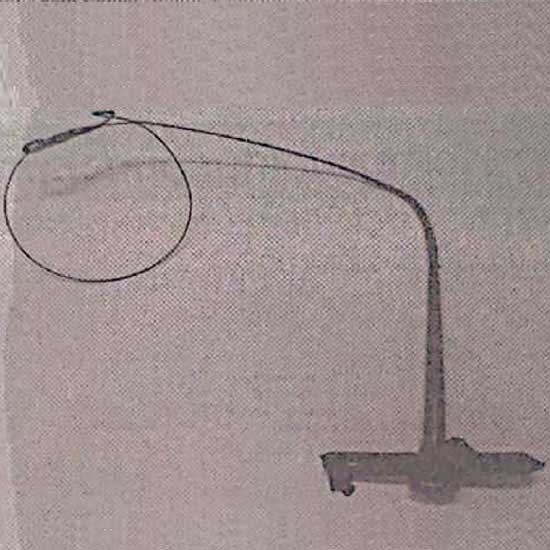

1. โรงงานพลาสติกควรปรับตั้งเครื่องฉีดเป็นแบบถอยหัวฉีด

2. เพิ่มอุณหภูมิที่หัวฉีด

3. อย่าให้พลาสติกเหลวแช่อยู่ในบริเวณหัวฉีดเป็นเวลานาน เช่น ใช้ความดันต้านการถอยหลังกลับของสกรูที่สูงขึ้น ใช้รอบสกรูให้ต่ำลง ใช้เวลาหน่วงการหมุนสกรุที่นานพอ

4. เพิ่มอุณหภูมิของพลาสติกเหลวในกระบอกฉีด

5. เพิ่มอุณหภูมิของแม่พิมพ์พลาสติก

6. ทำความสะอาดหน้าแม่พิมพ์ โดยเฉพาะในรูของตัวเกี่ยว Runner

7. ใช้หัวฉีดที่สั้นลง หรือใช้แผ่นของฮีตเตอร์ที่ยาวขึ้น

การแก้ไขที่ได้ผลดีของชิ้นงานเกิดเป็นลายเส้นสั้นๆ หรือฝ้าโค้งบริเวณ Gate และลายเส้นบางๆ บริเวณตำแหน่งสุดท้ายของการไหล

เพิ่มเวลาในการหน่วงการหมุนสกรูให้นานพอ เพื่อให้เมื่อสกรูถอยมาถึงตำแหน่งที่ตั้งแล้วยังเหลือเวลาอีกประมาณ 2-3 วินาที หลังจากนั้นแม่พิมพ์ควรจะต้องเปิดทันที ทั้งนี้ก็เพื่อให้อุณหภูมิพลาสติกเหลวบริเวณหัวฉีดไม่ลดลงมากเกินไป เพราะหัวฉีดสามารถรับความร้อนจากพลาสติกเหลวที่เพิ่งถูกป้อนเข้ามาใหม่ได้ และถูกฉีดออกไปเข้าแม่พิมพ์ได้พร้อมๆกัน ก่อนที่อุณหภูมิจะตกลงอีกครั้ง ส่วนวิธีในการปรับตั้งเวลาหน่วงการหมุนสกรูนั้นสามารถตั้งได้โดยตรงที่เวลาหน่วงการหมุนสกรู หรืออาจจะตั้งทางอ้อมได้โดยตั้งเวลาในการย้ำตัวสุดท้ายให้มากขึ้นแต่ไม่ต้องตั้งค่าความดันย้ำและความเร็วย้ำ ( ใช้เป็นศูนย์ )