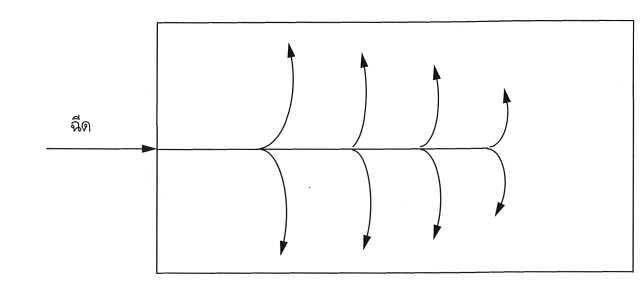

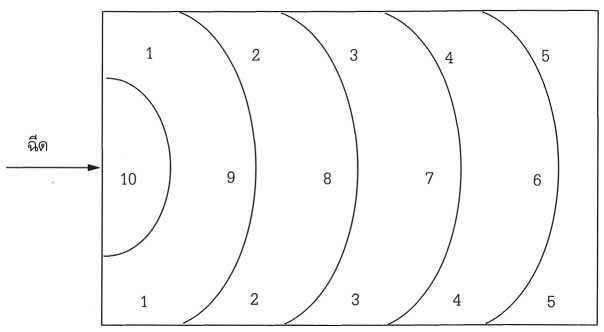

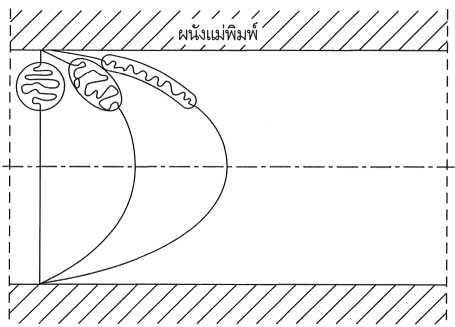

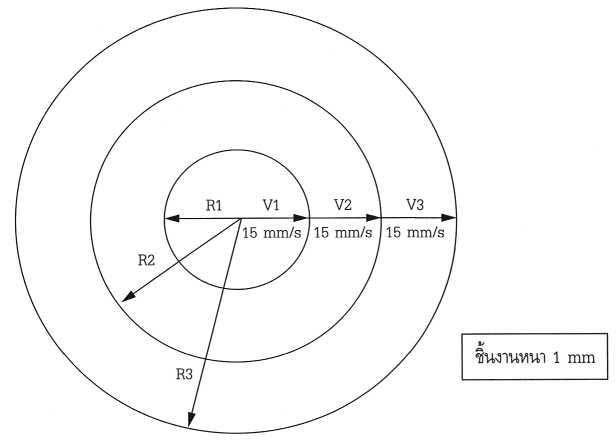

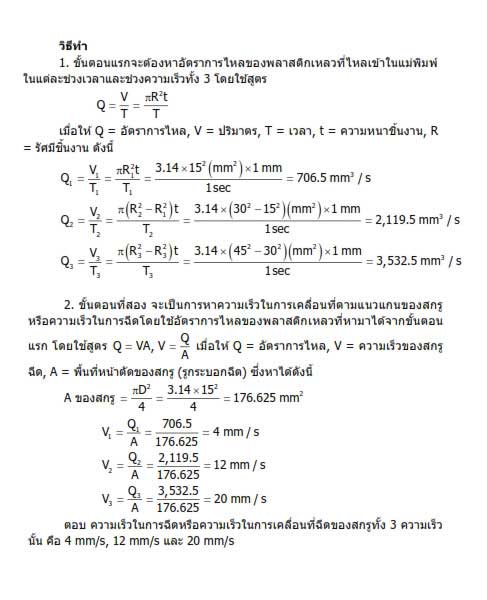

ตัวอย่างที่ 2 จากรูปที่ 3.12 ควรใช้ความเร็วในการเคลื่อนที่ฉีดของสกรูฉีดเป็นอย่างไร สำหรับเครื่องฉีดที่มี 3 ความเร็วในการฉีด เพื่อให้ความเร็วในการไหลของพลาสติกเหลวในแม่พิมพ์คงที่ คือ 15 mm/s เวลาในการฉีด 3 วินาที สกรูฉีดที่ใช้โต 15 มิลลิเมตร ชิ้นงานที่ฉีดมีความโต 90 มิลลิเมตร หนา 1 มิลลิเมตร, V1 = V2 = V3 = 15 mm/s, R1 = 15 มิลลิเมตร, R2 = 30 มิลลิเมตร, R3 = 45 มิลลิเมตร จุดฉีดอยู่ตรงกลางชิ้นงาน