ในช่วงของการฉีด จะเริ่มต้นตั้งแต่สกรูเริ่มเคลื่อนที่ตามแนวแกนโดยไม่มีการหมุนเพื่อขับดันให้พลาสติกเหลวที่อยู่ในกระบอกฉีดหน้าปลายสกรูไหลออกจากหัวฉีดเข้าแม่พิมพ์จนเต็มในแม่พิมพ์ ดังนั้นหน้าที่หลักของ

ช่วงการฉีดก็คือทำให้พลาสติกเหลวเต็มในแม่พิมพ์พอดี จนในบางครั้งจะเรียกช่วงฉีดว่าเป็นช่วงเติมเต็ม (Filling Phase) พารามิเตอร์ในช่วงการฉีดประกอบด้วยความดันฉีด ความเร็วฉีด ระยะทางฉีด และเวลาฉีด แต่เครื่องฉีดบางรุ่นจะมีฟังก์ชันให้มีการหมุนสกรูในจังหวะฉีดได้ด้วย คือทำการ Extrusion ไปด้วยนั่นเอง โดยมีวัตถุประสงค์เพื่อดึงพลาสติกจากกรวยเติมเม็ดพลาสติก (Hopper) เข้ามาในกระบอกฉีดเพิ่มขึ้น จึงสามารถฉีดพลาสติกได้ น้ำหนักมากขึ้น

1. ความดันในการฉีด (Injection Pressure)

สามารถแสดงและปรับตั้งได้เป็นความดันของน้ำมันไฮดรอลิก (สำหรับเครื่องฉีดระบบไฮดรอลิกทั่วไป) และความดันของพลาสติกเหลวที่อยู่ในกระบอกฉีดหน้าปลายสกรู (สำหรับเครื่องฉีดรุ่นใหม่บางรุ่นเท่านั้น) โดยสังเกตได้ง่าย ๆ คือถ้าแสดงเป็นความดันของน้ำมันไฮดรอลิก ความดันสูงสุดจะไม่เกิน 160 บาร์ (ทั่วไป) และ 200–250 บาร์ (บางรุ่น) แต่ถ้าแสดงเป็นความดันของพลาสติกเหลว ความดันจะมีค่าตั้งแต่ 300 บาร์ ขึ้นไปจนถึงประมาณ 2,000–3,000 บาร์ ซึ่งค่าความดันฉีดควรแสดงเป็นความดันที่ พลาสติกเหลวจะถูกต้องมากที่สุด

2. ความเร็วในการฉีด (Injection Speed)

โดยทั่วไปจะเป็นความเร็วในการเคลื่อนที่ตามแนวแกนของสกรูฉีด (มีหน่วยเป็น mm/s) แต่ถ้าขนาดของสกรูมีการเปลี่ยนแปลงไปโดยที่ความเร็วตามแนวแกนยังเท่าเดิม จะทำให้อัตราการไหลของพลาสติกเหลวที่ออกจากหัวฉีดเปลี่ยนแปลงไปด้วย ซึ่งจะส่งผลต่อการเปลี่ยนแปลงของคุณภาพชิ้นงาน ดังนั้นจึงควรใช้อัตราการฉีดหรืออัตราฉีด (Injection Rate) (ซึ่งมีหน่วยเป็น mm3/s) จะมีความเหมาะสมกว่า เพราะถ้าเรากำหนดให้อัตราฉีดเท่าเดิม ความเร็วตามแนวแกนของสกรูก็จะเปลี่ยนแปลงไปตามขนาด ความโตของสกรู ซึ่งเครื่องฉีดรุ่นใหม่ ๆ จะนิยมใช้การบอกความเร็วแบบนี้กันมากขึ้น เพราะเราควรพิจารณาถึงความเป็นไปที่เกิดขึ้นจริงกับพลาสติกจะเหมาะสมที่สุด

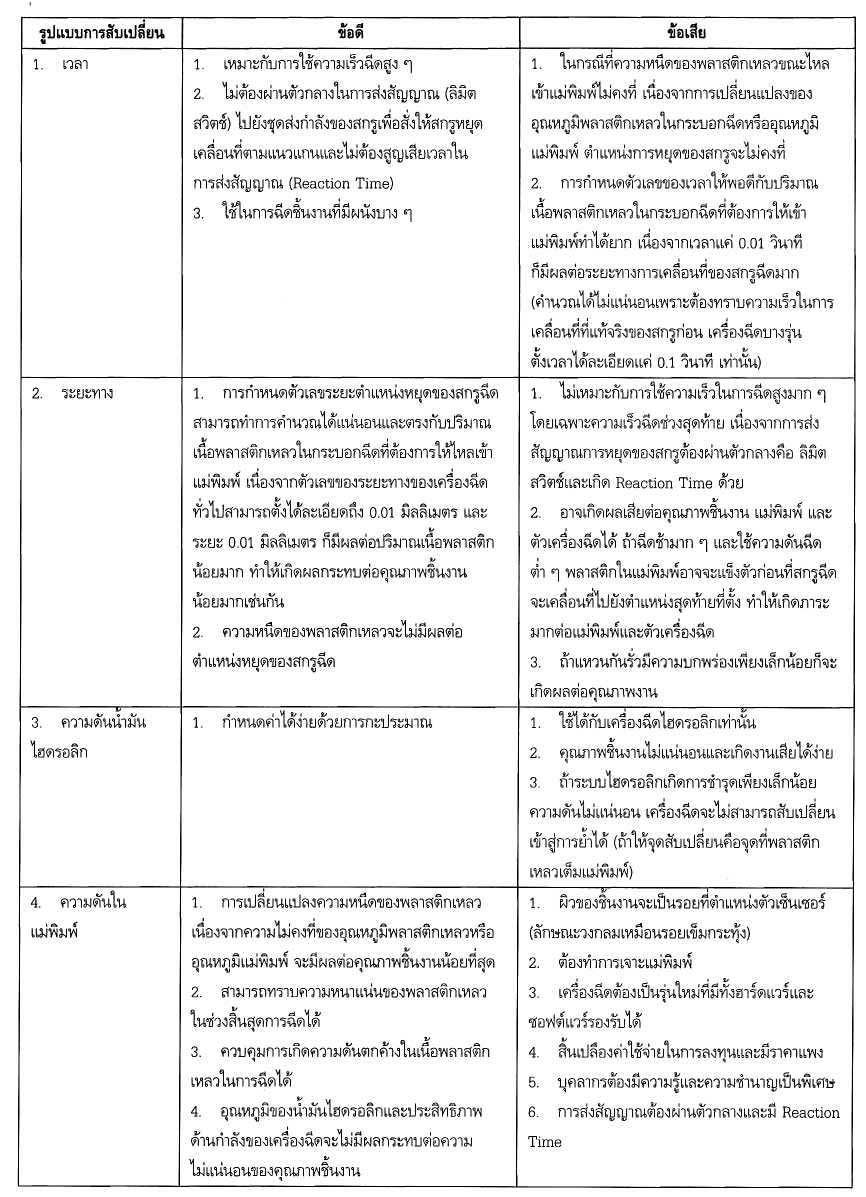

3. เวลาในการฉีด

จะต้องกำหนดระยะเวลาให้เพียงพอที่จะฉีดเนื้อพลาสติกเหลวเข้าไปในแม่พิมพ์ได้ตามปริมาณที่ต้องการ โดยเฉพาะการใช้ระยะทางในการสับเปลี่ยนจากการฉีดเข้าสู่การย้ำ ควรตั้งเวลาฉีดเอาไว้ให้มากกว่าเวลาฉีดที่ต้องใช้จริงเท่ากับ 1 เท่าตัว (100%) แต่ไม่ควรเกินกว่า 10 วินาที เพราะถ้าเกิดปัญหา เช่น พลาสติกเย็นตัวในหัวฉีดหรือในแม่พิมพ์ หรือมีชิ้นส่วนที่เป็น Runner หรือ Gate ติดค้างอยูในแม่พิมพ์ สกรูฉีดจะไม่ต้องฉีดค้างอยู่เป็นเวลานาน ซึ่งจะเป็นผลเสียต่อตัวเครื่องฉีดและแม่พิมพ์ได้

4. ระยะทางการฉีด

เป็นพารามิเตอร์ตัวที่น่าจะสำคัญที่สุดในช่วงของการฉีด เนื่องจากเป็นตัวกำหนดปริมาณเนื้อพลาสติกที่จะเข้าไปในแม่พิมพ์ เพราะถ้ากำหนดระยะทางการฉีดน้อยเกินไป ชิ้นงานจะไม่เต็มแม่พิมพ์ในช่วงฉีด แต่การย้ำจะทำให้ชิ้นงานเต็มแทน ซึ่งอาจจะเกิดผลกระทบต่อคุณภาพชิ้นงานได้ เช่น เกิดความเครียด ความหนาแน่นตลอดชิ้นงานไม่สม่ำเสมอ เกิดรอยยุบในช่วงสุดท้ายของการไหล หรือการย้ำอาจจะไม่สามารถทำให้ชิ้นงานเต็มได้ แม้ว่าจะใช้ความเร็ว ความดัน และเวลาในการฉีดมากแล้วก็ตาม และที่สำคัญที่สุดในกรณีที่ใช้หลายจังหวะการฉีด จะต้องกำหนดปริมาณเนื้อพลาสติกเหลวในแต่ละจังหวะให้ถูกต้องเหมาะสมกับลักษณะชิ้นงานเสียก่อน จึง่จะสามารถตั้งความเร็วและความดันฉีดได้ จากประสบการณ์ของโรงงานพลาสติกเรา พบปัญหาช่างฉีดปรับตั้งการฉีดไม่ถูกต้องตามขั้นตอนบ่อยครั้งมาก คือ ปรับตั้งความเร็วและความดันฉีดก่อนการกำหนดปริมาณเนื้อพลาสติก จึงไม่สามารถแก้ไขปัญหาได้ด้วยการใช้ความเร็วฉีดหลายจังหวะ ถ้าใช้ความเร็วฉีดบางจังหวะสูงมาก สกรูอาจจะหยุดเลยตำแหน่งที่กำหนดได้ ดังนั้นให้ปรับระยะทางการฉีดชดเชยตามความเหมาะสม แล้วตรวจสอบด้วยการฉีดจริงอีกครั้งพร้อมทั้งดูชิ้นงานฉีดที่ได้