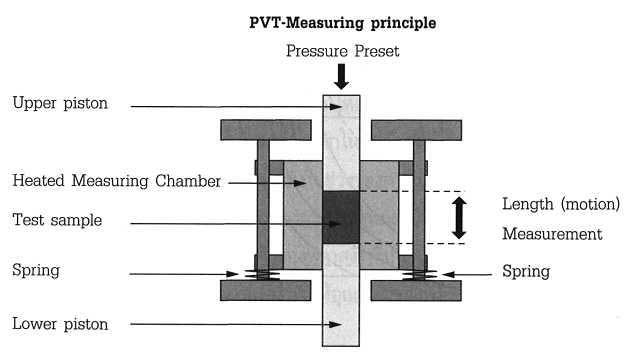

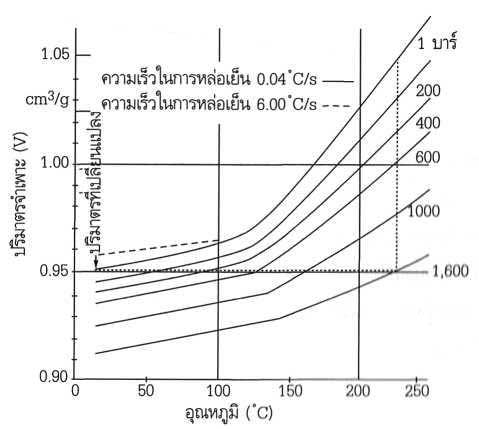

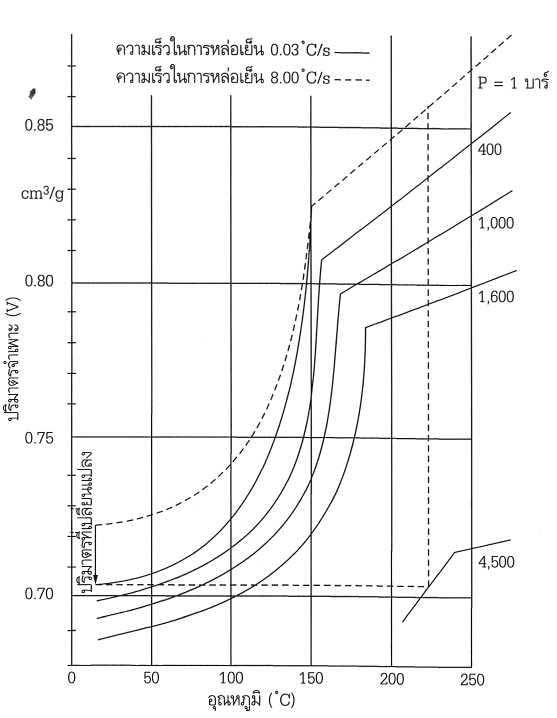

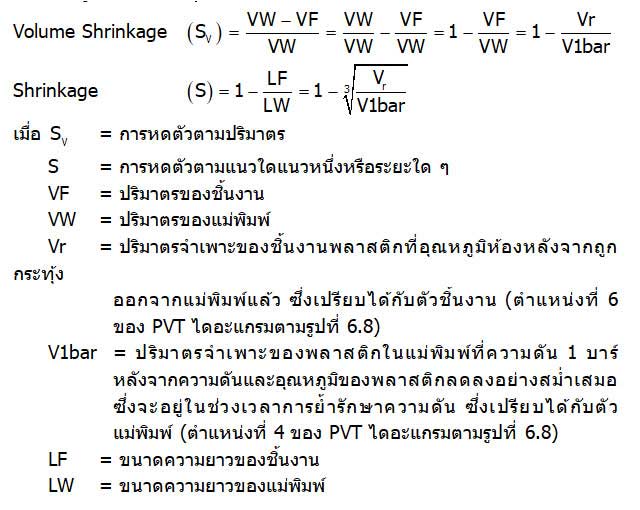

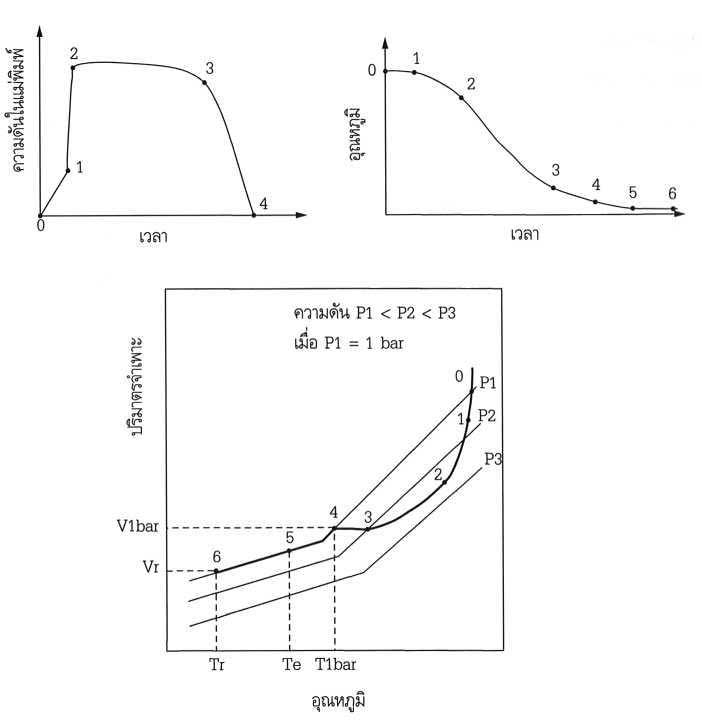

การทดสอบพลาสติกเพื่อหาค่าความสัมพันธ์ของความดัน (Pressure, P) ปริมาตรจำเพาะ (Speolfio Volume, V) และอุณหภูมิ (Temperature, T) จะเป็นการทดสอบเพื่อดูการเปลี่ยนแปลงของปริมาตรจำเพาะของพลาสติกเหลวภายใต้ความดันและอุณหภูมิที่เปลี่ยนแปลงไป ตามรูปที่ 6.5 แล้วนำผลการทดสอบที่ได้มาพล็อตเป็นกราฟที่เรียกว่า PVT ไดอะแกรม ดังตัวอย่างตามรูปที่ 6.6 (เป็น PVT ไดอะแกรมของ PS, Amorphous Thermoplastics) และรูปที่ 6.7 (เป็น PVT ไดอะแกรมของ POM, Semi–crystalline Thermoplastics)