วัตถุดิบ พลาสติก PC

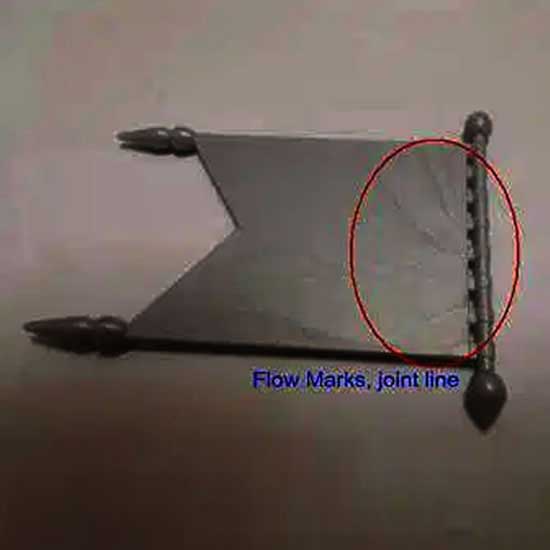

ลักษณะปัญหารอยไหลบริเวณช่วงสุดท้ายของการไหลและรอยพ่นบริเวณ Gate

ที่บริเวณ Gate เกิดรอยพ่น และที่บริเวณช่วงสุดท้ายของการไหลของชิ้นงานเกิดเป็นคลื่นของรอย การไหลในเนื้อชิ้นงานเหมือนเป็นเส้นวุ้นหลายๆ เส้นเรียงต่อกันเป็นแนวโค้งเข้าไปในส่วนตัวชิ้นงานที่เป็นสีใส

สาเหตุหลักรอยไหลบริเวณช่วงสุดท้ายของการไหลและรอยพ่นบริเวณ Gate

พลาสติกเหลวไหลผ่าน Gate เข้าตัวชิ้นงานเร็วเกินไป จึงเกิดรอยพ่น ( Jetting) เป็นฟ้าขาวบริเวณ Gate ส่วนรอยไหล ( Flow Mark ) หรือรอยวุ้นบริเวณช่วงสุดท้ายของชิ้นงานนั้นเกิดจากพลาสติกเหลวไหลตัวไม่ดีในช่วงที่จะเต็มชิ้นงาน ตลอดจนเนื้อพลาสติกมีความหนาแน่นน้อยที่ตำแหน่งสุดท้ายของชิ้นงาน

สาเหตุรองรอยไหลบริเวณช่วงสุดท้ายของการไหลและรอยพ่นบริเวณ Gate

1. ใช้ความเร็วในการฉีดจังหวะแรกที่พลาสติกเหลวไหลผ่าน Gate มากเกินไป

2. พลาสติกเหลวไหลเข้าแม่พิมพ์ในช่วงใกล้เต็มชิ้นงานช้าเกินไป เนื่องจากใช้ความเร็วฉีดในจังหวะที่พลาสติกใกล้เต็มแม่พิมพ์ช้าเกินไป

3. อุณหภูมิของพลาสติกเหลวในกระบอกฉีดค่อนข้างต่ำ เพราะตั้งอุณหภูมิที่ฮิตเตอร์ ( Heater ) ไว้ต่ำและใช้ความเร็วรอบสกรูช้า

4. อุณหภูมิของแม่พิมพ์ต่ำเกินไป

5. ขนาดของ Gate เล็กมากเกินไปสำหรับพลาสติก PC

แนวทางการแก้ไขรอยไหลบริเวณช่วงสุดท้ายของการไหลและรอยพ่นบริเวณ Gate

1. ลดความเร็วในการฉีดจังหวะแรกในช่วงที่พลาสติกเหลวไหลผ่าน Gate

2. เพิ่มความเร็วในการฉีดจังหวะสุดท้ายที่พลาสติกเหลวใกล้จะเต็มแม่พิมพ์

3. เพิ่มอุณหภูมิของพลาสติกเหลวในกระบอกฉีดอีกเล็กน้อย ด้วยการเพิ่มอุณหภูมิที่ฮิตเตอร์หรือเพิ่มความเร็วรอบสกรูช่วยด้วยก็ได้

4. เพิ่มอุณหภูมิของแม่พิมพ์ด้วยการใช้เครื่องทำน้ำร้อน ปิด หรือหรี่วาล์วน้ำเลี้ยงแม่พิมพ์

5. ขยายขนาดของ Gate ซึ่งเป็นแนวทางสุดท้าย ของโรงงานพลาสติก

การแก้ไขที่ได้ผลดีของรอยไหลบริเวณช่วงสุดท้ายของการไหลและรอยพ่นบริเวณ Gate

1. ลดความเร็วในการฉีดจังหวะแรกลงเล็กน้อย

2. เพิ่มความเร็วในการฉีดจังหวะที่พลาสติกเหลวใกล้จะเต็มแม่พิมพ์ พร้อมกับเพิ่มความเร็วในการฉีดจังหวะก่อนหน้านี้เล็กน้อย